Виды, типы клеев и их использование

Прислано PaulaLaG September 28 2024 18:27:29

Промышленное производство: клеи

Экономическое и политическое развитие государства немыслимо без собственного высокоразвитого промышленного производства. Увы, за годы после 1991 года странами бывшего СССР было утрачено весьма многое, что сумели достичь наши отцы и деды колоссальными усилиями... и вот приходит время все это вновь вспомнить. И если мы думаем, что это всё устарело, что прогресс за эти годы шагнул далеко вперед - то мы ошибаемся. Основные методы производства остаются прежними.

Виды и типы клеев

Клеи представляют собой вещества, соединяющие различные материалы путем образования адгезионной клеевой пленки с поверхностями склеиваемых материалов.

В технике для скрепления контактирующих поверхностей применяются специально разработанные клеи на основе полусинтетических или синтетических веществ: эпоксидные клеи, флексоны, фенольные клеи, полиуретановые, пластизольные и др. Выбор клея осуществляется исходя из конструктивных, технологических и экономических соображений.

Синтетические клеи получают полимеризацией, поликонденсацией и полиприсоединением.

Наиболее широкое распространение получили эпоксидные клеи. Они обеспечивают чрезвычайно высокую прочность при сдвиге, удовлетворительную прочность при отдире и стойкость к воздействию различных сред. Сейчас быстро развивается область производства высокопрочных пленочных модифицированных клеев. Одним из модификаторов, повышающих термостойкость эпоксидных клеев, является полидиоктаримициклотрифосфазем (ПАФ). Недостатком разработанных на основе ПАФ составов является необходимость использования растворителя при совмещении компонентов, обусловленная высокой температурой плавления ПАФ.

Когда требуется сочетание высокой прочности в широком температурном диапазоне (180...200°С) со стойкостью к действию ударных и вибрационных нагрузок, температурных перепадов и высокой влажности, применяются разработанные в последние годы конструкционные высокотехнологичные клеи на основе эпоксидных олигомеров, модифицированные низкомолекулярными каучуками с комплексом хороших адгезионных и когезионных свойств. Двухкомпонентные клеи могут отверждаться без нагревания и с нагреванием. Особенность этих клеев — высокая скорость отверждения (надо учитывать, что наибольшая прочность достигается через месяц после начала отверждения).

Разработаны также высокопрочные и долговечные эпоксидные клеи, позволяющие на 30...40% снизить термические напряжения криогенных систем и повысить их стойкость к действию термоударов. Это позволяет в ряде случаев заменять механическое крепление элементов конструкций из алюминиевых сплавов в изделиях ракетно-космической техники склеиванием.

Перспективно повышение термостойкости и прочности склеиваемых изделий путем введения в структуру эпоксидных клеев—наполнителей в виде нитевидных кристаллов и усов.

Перспективность такого направления обусловлена рядом особенностей. Вследствие малого диаметра кристаллы практически лишены дефектов, их прочность близка к теоретической, определяемой прочностью межатомных связей. Высокая поверхностная прочность усов способствует быстрому отверждению клеев, а химический состав - высокой их термостойкости.

Больше всего увеличивают прочность адгезионного сцепления усы SiC. При введении 2% SiC предел прочности клеевых соединений при отрыве увеличивается в три раза и составляет 39...45 МПа, а после термостарения в течение 4 ч при температуре 200°С он составляет 49...51 МПа. Предел прочности при сдвиге увеличивается в 1,5 раза.

С точки зрения термостабильности наиболее эффективно введение нитевидных кристаллов ZnO.

Одним из направлений в модифицировании эпоксидных термостойких клеев является синтез полимеров с азотосодержащими макрогетерогенами в цепи полигексоазоциклонов.

Весьма интересным является использование в качестве основы клеев карборансодержащих фенолоформальдегидных смол, позволяющее получать композиции, способные работать длительное время при 350...500°С практически без изменения прочности.

Флексоны представляют собой клей на основе акрилатных смол. Механизм их отверждения различен. Главной их особенностью является способность противостоять значительным кратковременным нагрузкам и воздействиям окружающей среды.

Фенольные клеи основаны на фенолоформальдегидных смолах. Фенольные клеи существуют во множестве видов, их недостатком является то, что они часто выделяют большое количество воды при отверждении. По этой причине при их использовании применяют прессы с подогревом или автоклавы.

Полиуретановые клеи могут быть различного состава. При их использовании почти всегда требуется два компонента и специальное оборудование для смешения. В США полиуретановые клеи широко применяются в важнейших узлах ЛА. Соединения пластин из плакированного алюминия с помощью двухкомпонентного жидкого клея, не содержащего растворитель, имеют весьма хорошие прочностные характеристики при комнатной температуре. По свойствам эти клеи превосходят лучшие из эпоксидных клеев.

Разработана серия технологических однокомпонентных полиуретановых клеев, обладающих эластичностью и высокой адгезией с большинством материалов. Клеи этой серии отверждаются даже при минусовых температурах. Продолжительность их отверждения при температуре 30...90°С составляет 0,5 сут. Интервал рабочих температур составляет — 60... +120°С.

Предел прочности при равномерном отрыве сразу после склеивания составляет 0,02...0,1 МПа, а через 10 сут — не менее 1 МПа.

Кроме того, разработан конструкционный клей для различных сочетаний материалов, отверждающийся при температурах — 15...+ 60°С как на воздухе, так и под водой.

При работе с полиуретановыми клеями не требуется специальной подготовки поверхности, поэтому их можно использовать для ремонтных работ в полевых условиях.

Пластизольные клеи основаны на дисперсиях поливинилхлорида, пере ходящих при нагревании из жидких в твердые. Изменение состояния обусловлено тем, что частицы поливинилхлорида адсорбируют жидкость, в которой они диспергированы. При охлаждении происходит сгущение и образование прочного твердого вещества. Пластизольные клеи удобно применять в тех случаях, когда можно использовать источник тепла. Соединения, полученные с помощью пластизольных клеев, не разрушаются при значительных нагрузках. Эти клеи нельзя использовать для создания силовых сборок. Их можно широко применять для приклеивания панелей кабин ЛА (летательных аппаратов)

Каучуковые клеи используются при температурах —60... +60°С.

Клеи на основе полифосфазенов отличаются высокой термостойкостью. Ни один из полимеров, кроме полифосфазенов, не обладает сочетанием низкой стоимости, химической инертности и термостабильности. Клеи на основе полифосфазенов благодаря простоте получения, доступности исходных компонентов, высоким стойкости к термоокислительной инструкции и прочности могут конкурировать с эпоксидными клеями. Клеи готовятся в виде суспензий в растворе ПАФи ацетона и наносятся на слегка подогретые поверхности.

Основой большого числа клеев, обладающих высокой термостойкостью, адгезией с различными материалами и рядом других ценных свойств, являются гетерогенные полимеры, к которым относятся полибензимидазолы, политриазолы, полиимиды.

Клеи на основе гетероциклических полимеров в основном используются для склеивания металлов и ПКМ (боро- и углепластиков). Склеенные изделия пригодны для длительной эксплуатации при температуре 216...315°С и при кратковременной эксплуатации при температуре 540°С.

Помимо высокой термостойкости участки соединения клеями на основе гетерогенных полимеров характеризуются стойкостью к воздействию агрессивных сред, низких температур, радиации и влажного воздуха.

При температуре —196°С разрушающее напряжение при сдвиге равно 34 МПа, при —253°С оно составляет 40 МПа.

Существенным недостатком этих клеев является высокая температура отверждения (260...300°С) и выделение при отверждении летучих веществ.

Анаэробные, циакрилатные и акриловые клеи имеют такие преимущества перед эпоксидными клеями, как отверждение при комнатной температуре, высокая скорость отверждения, отсутствие операции перемешивания при изготовлении. Клеи этой группы способны обеспечить высокую прочность и долговечность соединения.

Их недостаток — высокая стоимость, однако при использовании специального оборудования для автоматизированного нанесения клеев их применение становится экономически выгодным.

Из выпускаемых в СССР анаэробных клеев большинство имеют предельную рабочую температуру при длительных режимах 150°С и при кратковременных режимах 300°С.

Циакрилатные клеи относятся к числу самых дорогих в современном производстве, тем не менее они признаны высокоэкономичными. Использование этих клеев позволяет автоматизировать и механизировать процессы сборки. Объем входного контроля клеев меньше объема выходного контроля эпоксидных клеев. При этом численность рабочих, выполняющих операции склеивания, и производственные площади, на которых выполняются эти операции, сокращаются более чем в два раза.

Выпускаются разнообразные клейкие ленты на клее, чувствительном к давлению, пригодные для склеивания небольших деталей. Изделия, склеенные этими лентами, можно длительно эксплуатировать на открытом воздухе при очень незначительном нагружении.

В качестве клеевых композиций часто используются горячие расплавы, основанные на термопластичных смесях. Твердая фаза этих расплавов может изменяться от жесткой до эластичной в зависимости от их состава. Расплавы по мере охлаждения быстро образуют клеевой шов. Это создает большие удобства при работе. Расплавы не выделяют вредных веществ при отверждении, безопасны для работающих из-за отсутствия непосредственного контакта с клеевой массой.

Полуфабрикат расплава в виде гранул или порошка засыпается в специальное приемное устройство, в котором доводится до необходимой консистенции. Дальнейшие операции — подача расплава к месту склеивания и нанесение на склеиваемые поверхности — производятся автоматически. Основной функцией рабочего при этом является наблюдение за протеканием процессов, регулирование и контроль качества подаваемого расплава.

Исключение таких операций, как перемешивание, взвешивание частей клея (когда клей жидкий), раскрой и прикатка (когда используются клейкие ленты), позволило улучшить качество изделия и уменьшить время их изготовления.

В последнее время интерес к расплавам заметно возрос в связи с возможностью использования их при изготовлении трехслойных конструкций с сотовым заполнителем.

В настоящее время у нас в стране и за рубежом в качестве клеевого компонента при изготовлении трехслойных конструкций с сотовым заполнителем в основном применяются клеевые пленки. Они прикатываются к торцам сотового заполнителя, при этом пространство внутри каждой сотовой ячейки полностью заполняется клеем.

Анализ процесса образования клеевого слоя, расчет напряженно-деформированного состояния клеевого шва в трехслойных конструкциях с сотовым заполнителем показали, что часть клеевого слоя, лежащая внутри сотовой ячейки, является нерабочей, а следовательно, приводит лишь к утяжелению всей конструкции. В связи с этим более прогрессивным с точки зрения снижения массы конструкции и ее стоимости является метод склеивания, при котором клей наносится только на торцы сот заполнителя (рис. 1.11).

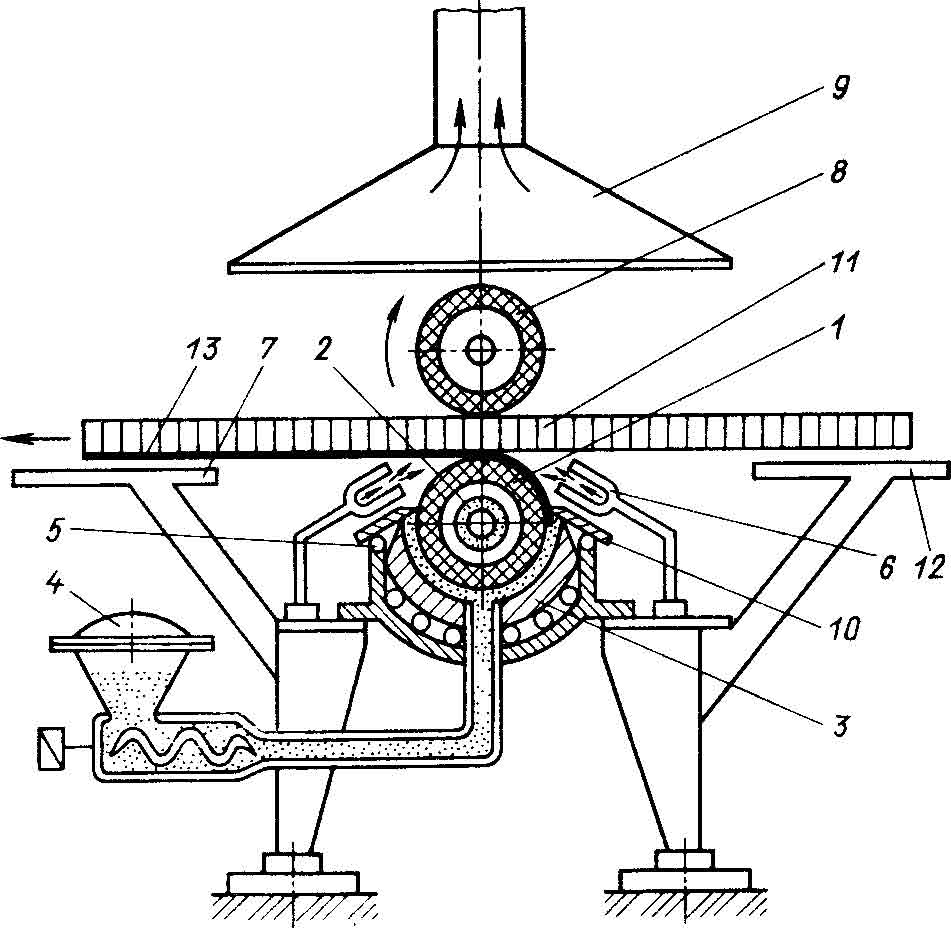

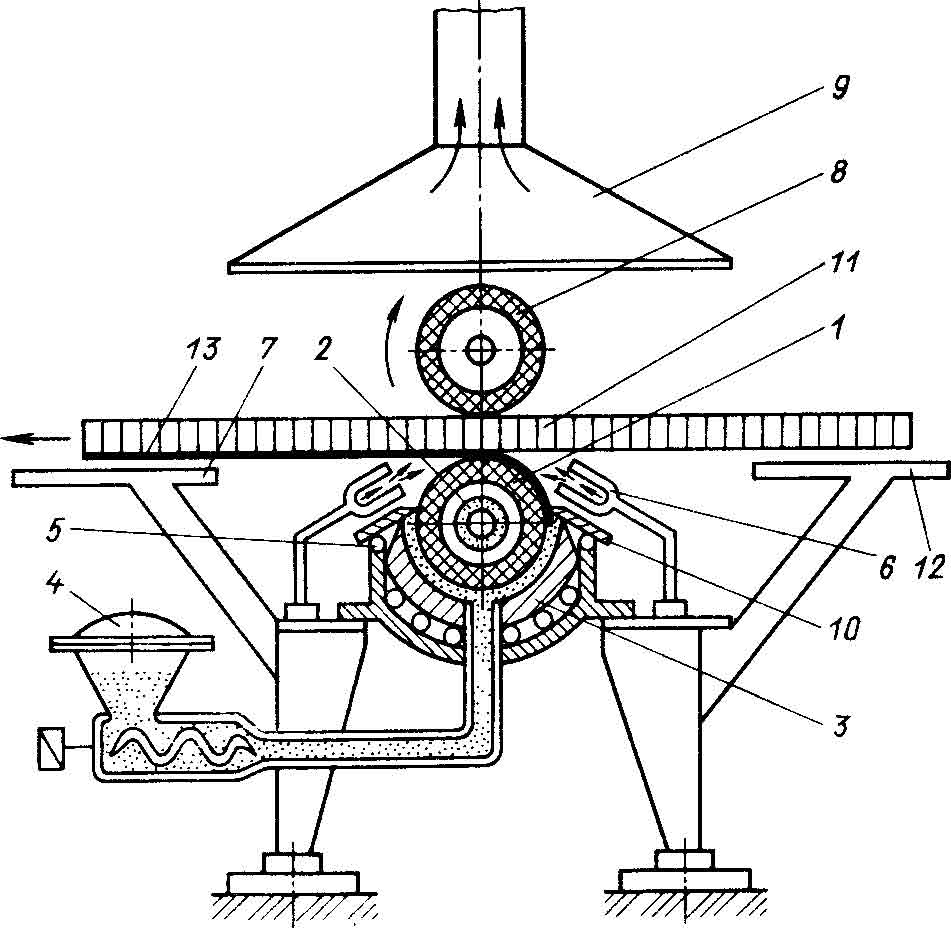

Рис. 1.11. Схема установки для нанесения расплава на торцы сотовых ячеек заполнителя:

1 - валик обогреваемый; 2 - ванна с электронагревателем; 3 - обогреватель валика; 4 - устройство шнековое для подачи клея;. 5 - ракель для регулировки расхода клея; 6 - насадка для обогрева сотового заполнителя горячим воздухом; 7 - стол направляющий; 8 - валик прижимной; 9 - зонт вытяжной; 10 - крышка съемная; 11 - заполнитель сотовый; 12 - стол для съема сотового заполнителя; 13 - слой клеевой

Форма и параметры клеевого шва, образующегося при изготовлении многослойных конструкций с сотовым заполнителем, во многом определяются методом нанесения клея на соединяемые поверхности.

Выбираемый метод склеивания должен обеспечить минимальный расход клея, безопасность, высокое качество получаемого клеевого слоя и т.п. При этом каждый тип применяемого клея накладывает свои ограничения, связанные, прежде всего, с его физико-химическим состоянием, температурным режимом.

Расплав наносится окунанием, кистью, распылением, валиком и т.д.

При использовании клеевой пленки уже на стадии ее прикатки к обшивкам применяются специальные обогреваемые валики. При повышенной температуре клеевая пленка размягчается, разглаживается ее поверхность, увеличивается ее сцепление с поверхностями обшивок.

Нанесение клея только на торцы сот позволило освободить внутреннее пространство сотовой ячейки от клея, а клеевой слой, клеевые галтели формировать непосредственно у стенок сот.

Применение расплава значительно уменьшает площадь клеевого контакта сотового заполнителя с обшивками. Поэтому при этом методе склеивания необходимо тщательно контролировать такие технологические параметры, как температура клеевой массы, ее вязкость, скорость нанесения массы на соты, число слоев.

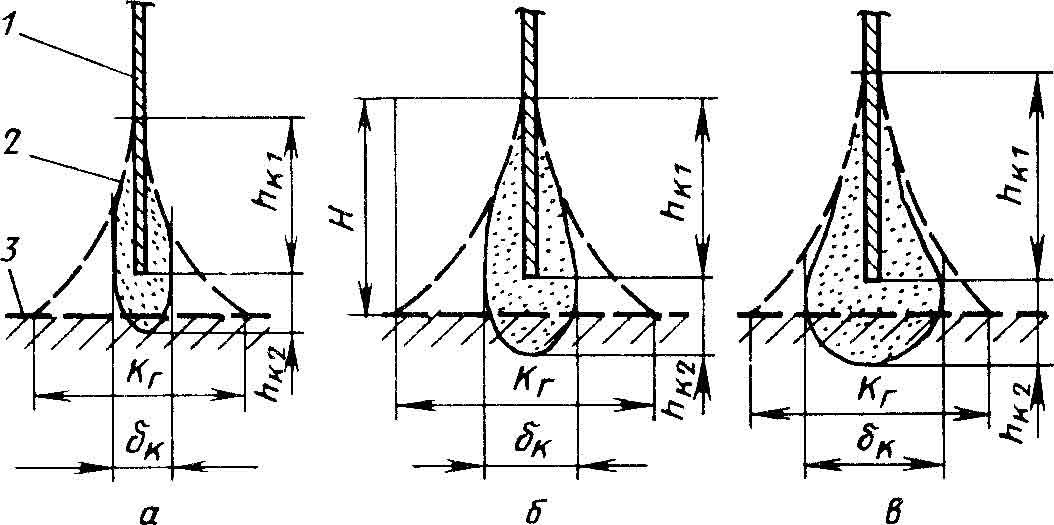

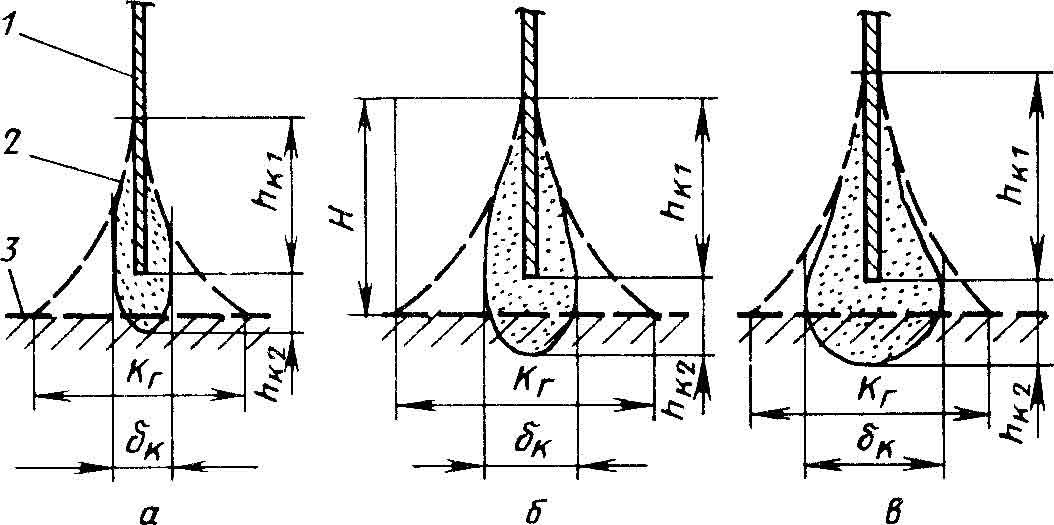

После завершения процесса образования клеевого слоя на стенках сот образуются капли. Условно каплю можно определить следующими параметрами (рис. 1.12): һк1 — высота верхней части капли, которая особенно влияет на высоту поднятия клея - Н; һк2 - высота нижней части капли; δк — толщина капли; Кг — ширина основания галтели. Изменение параметров расплава, а особенно числа наносимых слоев, оказывает существенное влияние на эти параметры.

Рис. 1.12. Схема формообразования клеевой галтели при разном числе слоев расплава:

а - один слой; б - два слоя; в - три слоя; 1 - заполнитель; 2 - галтель клеевая; 3 - обшивка

Увеличение числа слоев расплава влияет в основном на параметры δк и hк2, т.е. накопление клея происходит у торцов сотового заполнителя. При подводе обшивки и подаче давления, необходимого для склеивания, часть клеевой капли деформируется и ее масса перераспределяется таким образом, что образуются клеевые галтели. При этом становится очевидным, что при увеличении числа наносимых слоев расплава может произойти столь значительное увеличение параметров δк и һк2, а следовательно и параметра Кг, что основания клеевых галтелей внутри сотовых ячеек сомкнутся.

Использование расплава для склеивания трехслойных конструкций с сотовым заполнителем повлекло за собой необходимость решения целого ряда задач: проектирование оборудования, создание специальной технологии, изучение условий, при которых можно наносить расплав и при которых он образует высококачественный клеевой шов. Необходимо определить также и оптимальный режим: температуру и давление, вязкость, от которой в основном зависят силы поверхностного натяжения, а следовательно, и процесс образования клеевых галтелей.

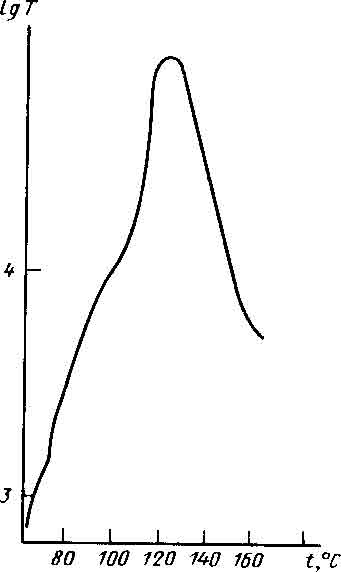

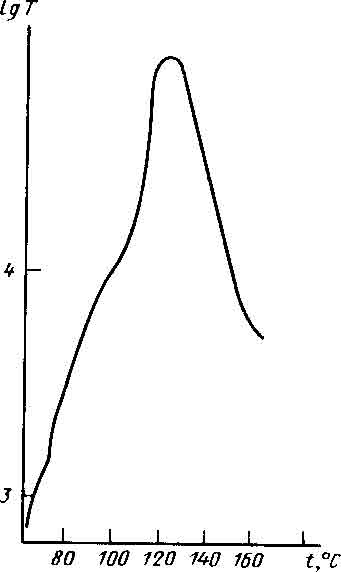

Измерение вязкости расплава традиционными методами (методом истечения, методом капилляра и т.д.) осуществить невозможно, так как он застывает сразу же при подаче в измерительную аппаратуру независимо от его первоначальной температуры. Наиболее подходящим для данного случая является метод ядерного магнитного резонанса, который основан на измерении времени спиновой релаксации. Это время определяется распределением избыточной энергии внутри спиновой системы и ее переходом от резонирующих к нерезонирующим спинам. Характеристическое время ядерной релаксации Т определяется химическим составом и интенсивностью броуновского движения в расплаве. По значению Т определяется изменение вязкости расплава, обусловленное, в частности, процессами полимеризации, поликонденсации. На рис. 1.13 приведена зависимость времени релаксации Т от температуры расплава. Характерно наличие явно выраженного максимума в интервале температур t = 115...130°С. Можно выделить несколько этапов изменения расплава.

1. В начальной стадии происходит постепенное размягчение и разогревание клеевой массы при температуры 60...80°С.

2. В интервале температур 80...100°С происходит интенсивный разогрев всей массы. При этом вязкость практически не меняется в течение 30 мин.

3. Интервал температур 110...120°С характеризуется интенсивным плавлением клеевой массы. Это оптимальный период для использования расплава. Через 15 мин после этого периода вязкость повышается.

4. При температуре свыше 130°С происходит интенсивное структурообразование.

5. При температуре свыше 140°С происходит отверждение расплава.

Рис. 1.13. Зависимость времени релаксации от температуры

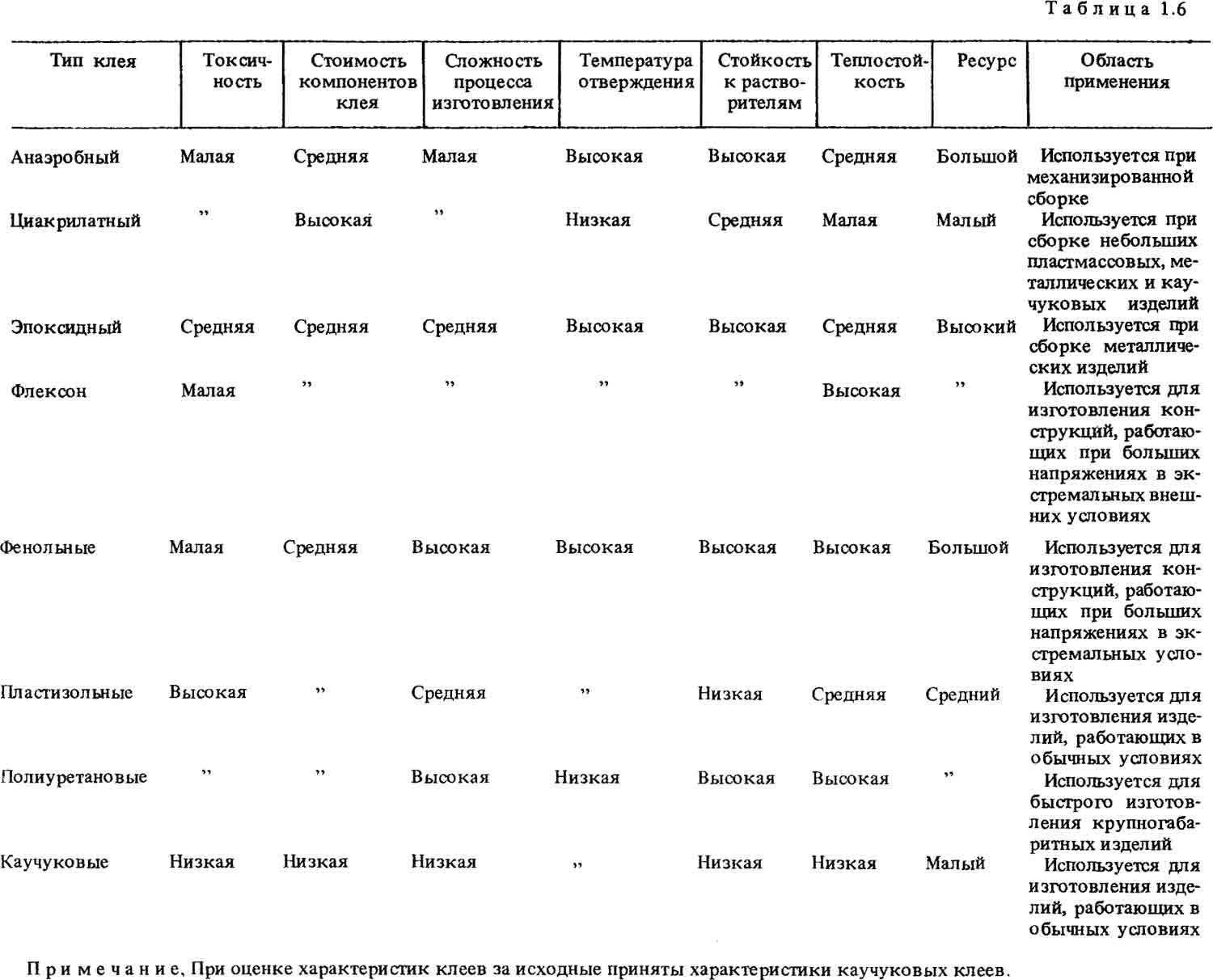

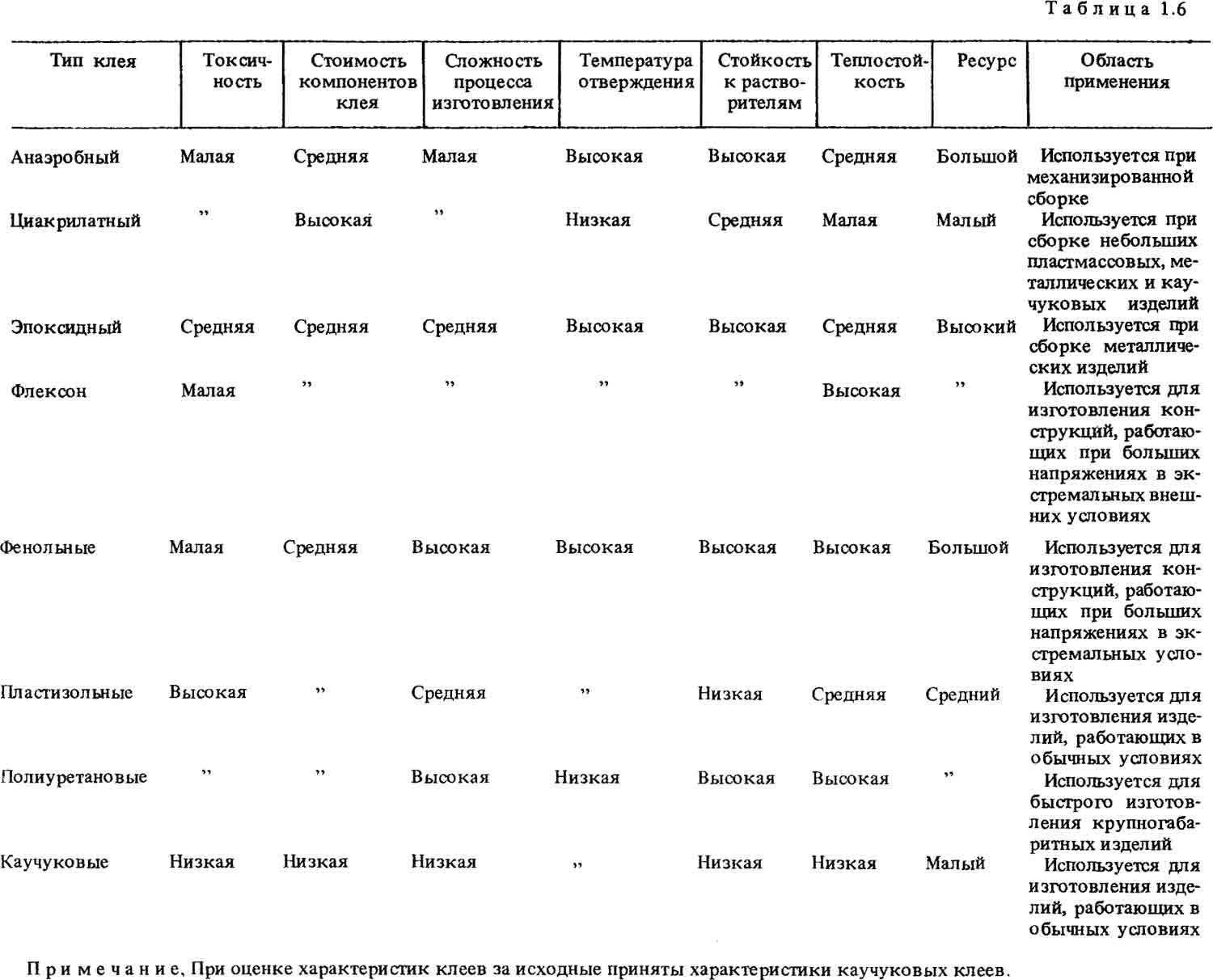

В табл. 1.6 приведены характеристики клеев и области их применения. Для выбора типа клея необходимо определить основные характеристики соединения, знать функции этого соединения и условия его работы.

Последовательность и длительность процессов обработки оказывают большое влияние на выбор типа клея. Время образования адгезионной связи должно быть минимальным.

Циакрилатным клеям требуется для образования соединение деталей всего несколько секунд, а для достижения максимальной прочности — минуты. Анаэробные клеи образуют, соединение обычно через 15...20 мин, а максимально возможная прочность появляется через несколько часов. Однако следует отметить, что специальная обработка склеиваемых поверхностей может привести к снижению этого показателя до 30 с. Для сравнения можно отметить, что эпоксидные клеи образуют соединения через несколько часов, хотя нагрев и изменение рецептуры могут уменьшить это время до минут. Таким образом, если необходимо достигнуть желаемой прочности соединения в течение короткого времени, конструктор или технолог могут использовать целый комплекс мероприятий.

В последнее время во всех отраслях, использующих клеи для создания элементов конструкций, ведутся активные работы по интенсификации процесса получения клеевых соединений. Методы интенсификации процессов склеивания можно разбить на три группы: физико-химические, химические, механохимические.

Физико-химические методы интенсификации процессов получения клеевых соединений основаны на физико-химических взаимодействиях компонентов. К этим методам относятся "сшивка" исходных молекул под действием теплоты; различных видов излучений, например ультрафиолетового, рентгеновского и гамма; потоков электронов и нейтронов.

Наибольшее распространение на практике получил метод сшивки молекул под действием теплоты. При использовании этого метода применяются обдув горячим воздухом, выдержка склеиваемых деталей под горячим прессом, сушка инфракрасными лампами и т.п. Перечисленные способы обогрева относятся к наружным способам, при этих способах имеет место теплопередача, конвекция и лучеиспускание. Следует отметить, что при низкой теплопроводности склеиваемых деталей (дерево, резина и т.д.) для передачи теплоты во внутреннем слое клеевого шва требуется значительно больше времени.

Для уменьшения времени нагрева используется высокая частота и ультразвук.

При высокочастотном нагреве поверхностный слой не нагревается. Нагрев полимеров происходит в результате преобразования внутри них электрической энергии в тепловую. При внесении полимера в переменное электрическое поле лицеродины ориентируются в его направлении. При смене знака заряда изменяется направление участков молекул. Изменению этого направления препятствует ориентация соседних звеньев той же молекулы и соседних молекул. При повороте участков молекул выделяется теплота. Высокочастотный нагрев используется в основном для склеивания сравнительно небольших деталей несложной конфигурации.

Место соединения, находящееся в поле ультразвукового излучения, нагревается во всех точках одинаково и одновременно, что способствует ускорению начала реакции отверждения. Образование при этом сетчатой структуры идет равномерно по всему объему полимера. Следствием этого является улучшение практически всех физико-химических и эксплуатационных свойств клеевого шва.

Исследования показали практическую ценность этого способа обогрева при склеивании различных материалов.

Ультразвуковое нагревание при склеивании используется сравнительно недавно. Применение акустической энергии позволяет в значительной степени интенсифицировать процесс отверждения клеев и улучшить качество соединений.

Первые работы по ультразвуковому обогреву при склеивании показали его перспективность. Известны три метода склеивания с применением ультразвукового обогрева.

По первому методу клей обрабатывается ультразвуком, а затем наносится на субстраты традиционными способами.

По второму методу жидкий клей обрабатывается ультразвуком во время его нанесения на субстрат с помощью специальной установки. Этот метод способствует лучшему растеканию субстракта и дегазации клеевого слоя.

Третий метод применяется для обработки клеевой прослойки между склеиваемыми поверхностями. Характерной особенностью этого метода является кратковременное повышение температуры клея до 180°С.

Методы склеивания с обогревом позволяют повысить производительность труда (благодаря ускорению процесса отверждения), а также добиться повышения прочности и надежности клеевых конструкций.

Основным недостатком этих методов является необходимость специального оборудования.

***