Бурение скважин

- 26 Dec 2024

- Производство, промышленность

- 261 Прочтений

- 0 Комментариев

Совершенствование технологии бурения алмазными долотами

Объем проходки с помощью алмазного бурового инструмента (АБИ) в объединении «Белоруснефть» в 1983 г. составил 37,8 тыс. м, поэтому совершенствование технологии его отработки является важным резервом повышения технико-экономических показателей строительства скважин. Анализ использования АБИ в отложениях Припятского прогиба показал, что потенциальные возможности алмазных долот используются не полностью. Так, время механического бурения составляло в среднем 12 ч/сут, а проходка за рейс была в 10—15 раз меньше общей проходки на долото.

Для выявления причин прерывания рейса при использовании алмазных долот провели промысловые исследования фактических затрат времени по видам работ при бурении скважин. В результате анализа полученных данных установлены следующие основные причины прерывания рейса: частые ремонты буровых насосов вследствие их одновременной эксплуатации при проводке скважин, а также работа при давлениях, превышающих паспортные; необходимость управления траекторией стволов наклонно-направленных скважин (инклинометрия в открытом стволе, забойное ориентирование отклонителей, корректировка пространственного направления ствола и др.); возможность осложнения в стволе скважины и необходимость частой его шаблонировки; неэффективное применение АБИ по глубинам бурения и отдельным стратиграфическим горизонтам.

ВНИИБТ совместно с объединением «Белоруснефть» провели научно-исследовательские и организационные работы по устранению перечисленных причин прерывания рейса АБИ. Разработана технология бурения гидравлическими забойными двигателями (ГЗД) в отложениях Припятского прогиба при повышенной длительности рейса алмазными долотами. Данная технология обеспечивается следующим комплексом технических средств и технологических мероприятий.

1. Использование малолитражного режима промывки (работа одним буровым насосом при втором резервном) на базе многосекционных (четыре-пять секций) турбобуров с унифицированными присоединительными размерами при давлении на выкиде насосов, не превышающем 80—90 % паспортного. Это позволило свести к минимуму затраты времени на ремонт насосов.

2. Применение технических средств для бурения скважин в заданном направлении: стандартизированных КНБК, турбинных отклонителей в сочетании с алмазными долотами, легкосплавных бурильных труб длиной 25 м над турбобуром для определения параметров пространственного направления ствола с помощью инклинометра без специальных подъемов бурильного инструмента.

3. Использование наддолотных металлоуловителей и калибраторов, исключающих дополнительные затраты времени на подготовку ствола и забоя скважины к алмазному бурению.

4. Профилактические подъемы бурильного инструмента через 3 сут бурения на расстояние пройденного за это время интервала без полного подъема инструмента.

5. Регламентация параметров бурового раствора и содержания в нем твердых частиц, песка, воздуха и нефтепродуктов.

6. Выбор интервалов рационального применения алмазных долот.

7. Эффективное сочетание типа долота, режима его отработки и числа секций ГЗД.

Одним из основных мероприятий является применение многосекционных турбобуров, позволяющих снизить расход подаваемого бурового раствора и перейти на работу одним насосом. При этом существенно изменяется энергетическая характеристика турбобура.

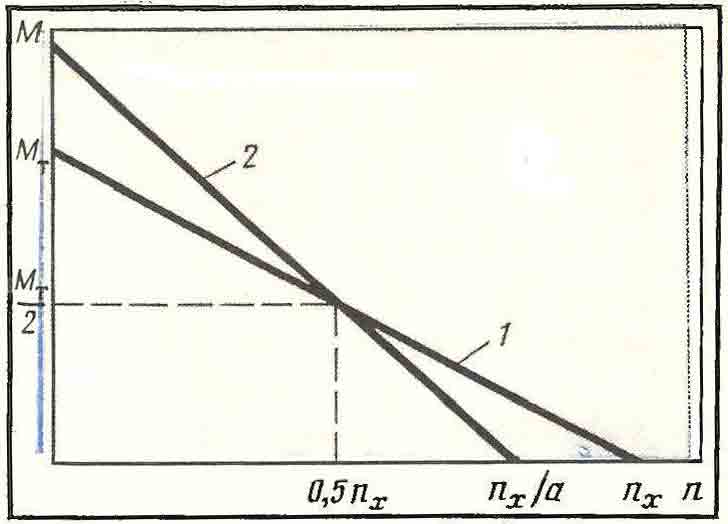

Рис. 1. Зависимость крутящего момента М от частоты вращения n:

турбобур: 1 — обычный; 2 — с увеличенным в к, раз числом ступеней при уменьшенном в а раз расходе бурового раствора

Снижение расхода уменьшает разгонную частоту вращения турбобура. Однако это не очевидно для рабочей частоты при увеличении числа секций турбобура. Анализ характеристик турбобуров обычной и повышенной секционности (рис. 1) показывает, что при некоторых условиях переход на многосекционное бурение не снижает рабочей частоты вращения и осевой нагрузки на долото, т. е. не изменяет режим его отработки. Оценим количественно данное положение с учетом, что давление на выкиде насосов при пользовании многосекционного турбобура Р’н не превышает соответствующего давления при применении обычного турбобура Рн.

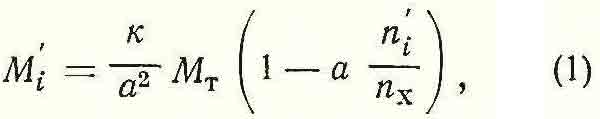

Если число секций турбобура увеличить в к раз, а расход жидкости уменьшить в а раз, то уравнение его линии моментов примет вид

где М’ί , n’ί - соответственно текущие вращающий момент и частота вращения турбобура с повышенным числом секций; Мт, nх— соответственно тормозной момент и холостая частота вращения обычного турбобура.

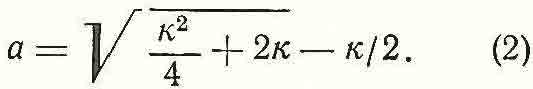

Из уравнения (1) находим, что для сохранения неизменного режима работы многосекционного турбобура, т. е. М’ί=0,5Мт и n’ί=0,5nx , должно соблюдаться условие

Из баланса давлений, учитывая, что P’н≤Рн и квадратическую зависимость потерь давления в скважине от расхода бурового раствора, получим

где рс , рт — перепады давления соответственно в скважине и на турбобуре при использовании обычного турбобура.

Для практически возможных 1≤к≤2,5система уравнений (2) и (3) имеет решение при рт/рс<1,2.

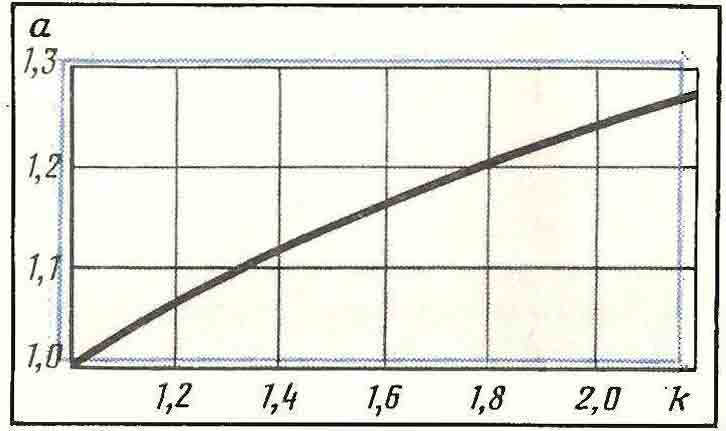

Рис. 2. Зависимость снижения расхода а от увеличения числа ступеней турбобура к при постоянных М и n

Данное соотношение потерь давления в скважине соответствует реальным условиям бурения в объединении «Белоруснефть» при глубине скважин 2000—2500 м. Следовательно, использование турбобуров повышенной секционности с глубины 2000 м позволяет снизить расход бурового раствора (рис. 2) при неизменных по сравнению с обычным турбобуром частоте вращения и осевой нагрузке. Давление в нагнетательной линии при этом постоянно или несколько уменьшается. Многосекционный турбобур в таком режиме работает с большим запасом вращающего момента. В случае необходимости можно повысить осевую нагрузку на алмазное долото пропорционально к/а2.

В 1983 г. технологические регламенты по бурению ГЗД с алмазными долотами при повышенной длительности рейса внедрили в 30 скважинах объединения «Белоруснефть» в верхнесоленосных, межсолевых, нижнесоленосных и подсолевых отложениях в интервалах глубин 2000-4470 м. В качестве породоразрушающего АБИ применяли долота типа ИСМ, УИСМ, МДКС и ДЛС в комплексе с многосекционными турбобурами диаметрами 195 и 240 мм, оснащенными ступенями с падающей к тормозу линией давления. Режим бурения характеризовался осевыми нагрузками 80-140 кН и расходом бурового раствора (17—27)•140-3 м3/с в зависимости от размера применяемых турбобуров, числа секций и глубины скважины.

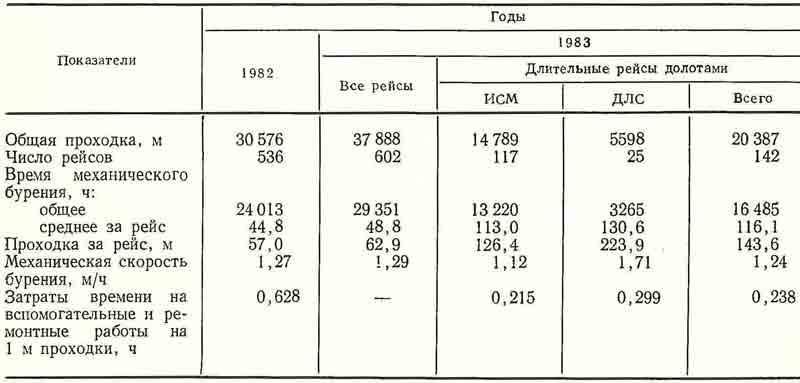

Анализ полученных данных показал существенный рост (в 4,2 раза) средней проходки за рейс алмазными долотами вследствие увеличения в 3,7 раза средней продолжительности рейса. Средняя проходка за рейс по всему интервалу применения новой технологии (20 387 м) составила 143,6 м при механической скорости бурения 1,24 м/ч. При разбуривании межсолевых отложений в интервале 3080-3367 м установлено рекордное для Белоруссии время непрерывной работы алмазного долота на забое (335 ч). Уменьшение числа спуско-подъемных операций, проработок ствола и призабойной зоны улучшили условия работы алмазных долот, в результате средняя проходка на долото возросла на 25 % и составила 706 м.

Важным фактором внедрения разработанной технологии является существенное снижение интенсификации труда буровой бригады. У нее появилось дополнительное время для повышения уровня техники безопасности и улучшения эстетических условий труда. Кроме того, в сопоставимых интервалах бурения сократились затраты времени на вспомогательные и ремонтные работы вследствие уменьшения времени на проработку и промывку ствола скважины, заготовку и обработку бурового раствора, смену быстроизнашивающихся узлов насосов, тормозных колодок, каната, ремонт оборудования, инклинометрию и др.

Внедрение технологических регламентов, обеспечивающих повышенную длительность рейса алмазными долотами, положительно отразилось на итоговых показателях объединения за 1983 г. по всему объему алмазного бурения (см. таблицу).

УДК 622.243.051.64

С. Г. КРАВЕЦ, Г. П. ЧАЙКОВСКИЙ, П. Е. ШЕВАЛДИН (Гомельский ЭИО ВНИИБТ), М. С. СПАСКОВ (Светлогорское УБР), С. Д. ШИРЯЕВ (Речицкое УРБ)

***

Letzte Kommentare

Artikel

Fotos

Eigene Seiten